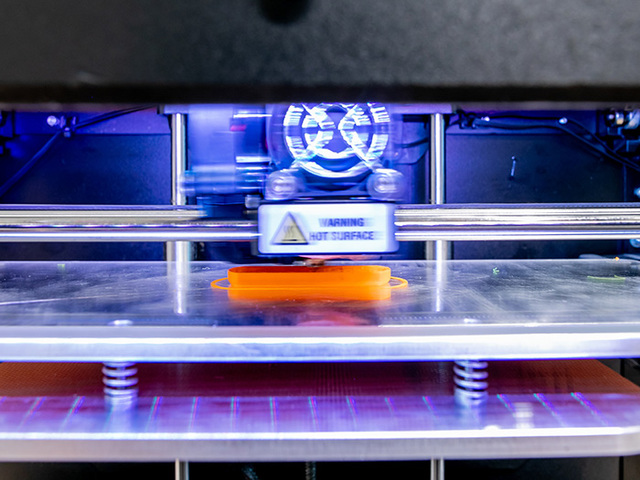

Audi ha implementato un software che permette di progettare e realizzare con la stampa 3D gli strumenti necessari alla produzione e al pre-assemblaggio, rapidamente e senza conoscenze specifiche.

Permettere a ogni tecnico di creare lo strumento di lavoro di cui ha bisogno con la stampa 3D, senza necessità di una preparazione specifica: è l’obiettivo del progetto sviluppato dagli specialisti della stampa 3D dello stabilimento Audi di Böllinger Höfe insieme a trinckle, un’azienda di Berlino che si occupa di creare software di progettazione innovativi.

La Audi e-tron GT1 è la prima auto per cui la stampa 3D ha un ruolo centrale nella preparazione alla produzione di serie: tutti gli strumenti necessari all’assemblaggio e al pre-assemblaggio vengono realizzati più velocemente del solito e saranno già pronti all’inizio della produzione.

Un software “facile”

Con il nuovo software non è necessario il lungo processo di modellazione degli strumenti con i programmi CAD, (Computer-Aided Design, ossia progettazione assistita dall’elaboratore) ed è così possibile ridurre il tempo di progettazione dell’80%.

“Con questo software la creazione degli strumenti necessari al pre-assemblaggio è quasi completamente automatizzata. Ciò ci permette di realizzare velocemente quello di cui abbiamo bisogno, di essere flessibili e di rispondere a richieste specifiche dei nostri colleghi della linea d’assemblaggio” spiega il project manager Waldemar Hirsch, Responsabile del team di esperti della stampa 3D al Centro di Analisi e Ramp-Up dello stabilimento Audi di Böllinger Höfe.

Il software è calibrato sulle necessità specifiche di Audi ed è parte integrante del processo di digitalizzazione dell’impianto.

Processi efficienti

Nel caso della Audi e-tron GT, che dalla fine del 2020 verrà prodotta a Böllinger Höfe insieme alla Audi R8, gli specialisti della stampa 3D stanno lavorando fianco a fianco con i colleghi della pianificazione di processi e assemblaggio, ma anche con il team responsabile della pre-produzione.

Tutti insieme stanno già ottimizzando gli strumenti di montaggio per rendere efficienti i nuovi flussi di lavoro. “Lavorare insieme dall’inizio ci permette di ottimizzare i processi ancora prima; ciò vuol dire che tutti gli strumenti necessari saranno già pronti e calibrati quando inizierà la produzione della e-tron GT” precisa Hirsch.

Massima precisioneUno degli attrezzi stampati in 3D sarà usato nel pre-assemblaggio dei compressori dell’aria condizionata e dei tubi di raffreddamento. Tutti i componenti vanno allineati con la massima precisione durante il montaggio e fino ad ora questa operazione era possibile solo con l’aiuto di un collega. Ma con il “telaio” realizzato su misura dotato di una morsa integrata, tutti i componenti sono mantenuti nella posizione corretta.I materiali utilizzati soddisfano un’ampia gamma di requisiti e rispondono agli standard più elevati. Con la stampa 3D si producono non solo utensili particolarmente solidi contenenti fibra di vetro, ma anche quelli con materiali ad isolamento elettrostatico che hanno un’alta conducibilità e sono usati per i componenti più sensibili.

Oltre agli effetti positivi sui processi operativi, lo sviluppo e l’utilizzo di questo software rappresentano un grande passo avanti nella trasformazione digitale di Audi e sottolinea i cambiamenti in atto in tutti gli stabilimenti, che si stanno trasformando in smart factory.

Il nuovo software è attualmente in uso alla Audi Sport GmbH di Böllinger Höfe, ma verrà gradualmente introdotto in tutto il Gruppo Volkswagen, che in ogni caso sta già raccogliendo i frutti del lavoro svolto a Neckarsulm grazie alla costante comunicazione tra brand. Sempre a Neckarsulm è già in uso un altro software per la gestione intelligente degli ordini che arrivano al reparto stampa 3D.

1 veicolo non in vendit

Fonte: AUDI AG

Altri articoli

ECCO I CAMPIONI DI INNOVAZIONI 2024

The Potteries Museum and Art Gallery: un rivestimento di facciata in gres porcellanato

Rivestimento di facciata in due edifici residenziali a Napoli – Casalgrande Padana