Audi gestisce l’alluminio, con cui vengono costruiti diversi componenti, all’interno di un ciclo chiuso. La strategia di riciclo consente di abbattere gli sprechi e di ridurre le emissioni di CO₂: solo nel 2019 ne sono state risparmiate 150.000 tonnellate.

L’alluminio ha un ruolo importante nella storia Audi, fin da quando nel 1994 ha debuttato la prima Audi A8 con il telaio Audi Space Frame, struttura in lega di alluminio che rappresenta una vera e propria pietra miliare per quanto riguarda la tecnologia di costruzione con materiali leggeri. Da quel momento Audi ha continuato a utilizzare questo metallo, che garantisce leggerezza e rigidità ed è impiegato per realizzare diversi componenti secondo un innovativo approccio multi-materiale.

Produrre l’alluminio è però un processo ad alta intensità energetica, cioè che richiede un elevato fabbisogno di energia: per questo Audi gestisce il materiale all’interno di un circuito di riciclo. In questo modo è possibile risparmiare materie prime e aumentare la sostenibilità di ogni auto prodotta. I reparti presse di Ingolstadt e Neckarsulm utilizzano già alluminio riciclato per produrre alcuni componenti dei modelli A3, A4, A5, A6, A7 e A8 e anche delle Audi e-tron ed e-tron Sportback. Presto questo approccio verrà esteso anche ad altri stabilimenti.

Ridurre le emissioni

“Per noi l’uso efficiente e attento delle risorse è tanto importante quanto la riduzione delle emissioni di CO₂. L’energia necessaria per il riciclo dell’alluminio è fino al 95% in meno rispetto a quella che serve per la produzione primaria” spiega Marco Philippi, Responsabile della Strategia di Approvvigionamento AUDI.

Nello stabilimento di Neckarsulm, Audi ha introdotto l’Aluminum Closed Loop nel 2017: gli scarti delle lavorazioni effettuate nel reparto presse tornano direttamente al fornitore, che li lavora nuovamente trasformandoli in lamiere di alluminio della medesima qualità, pronte per il riutilizzo nella produzione. Il circuito chiusoA Neckarsulm la procedura è attiva con due fornitori diversi, una scelta che consente di incrementare la quantità di alluminio gestita all’interno del circuito chiuso. Questo sistema ha consentito di risparmiare 150.000 tonnellate di CO₂ nel 2019, un dato che equivale a un progresso del 66% circa rispetto al 2018.L’Aluminum Closed Loop è stato implementato di recente anche a Ingolstadt, mentre nel sito ungherese di Győr sarà introdotto il prossimo anno; a seguire, l’iniziativa sarà estesa anche ad altri stabilimenti.

Il passaggio all’elettrico

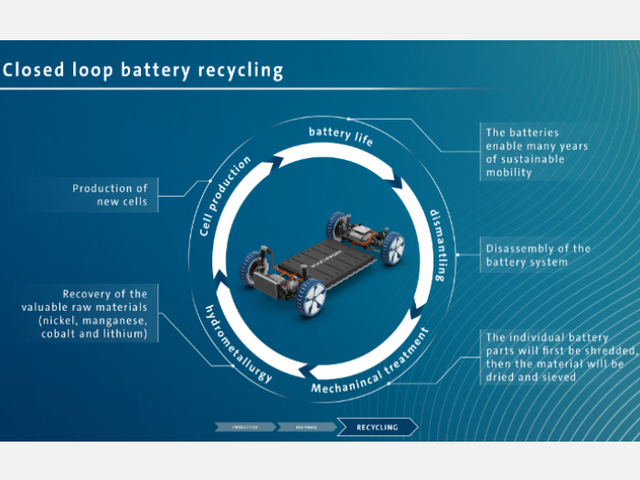

La transizione verso la mobilità elettrica corrisponde a un incremento della quota di emissioni di CO₂ riconducibili alla catena di approvvigionamento. In questo ambito, inclusi i processi produttivi a monte, in prospettiva Audi genererà quasi un quarto delle sue emissioni di CO₂ da qui al 2025, sulla base delle previsioni relative alla media della flotta.

Con queste premesse, il brand dei quattro anelli sta lavorando insieme ai propri fornitori per attuare misure in grado di ridurre l’impatto ambientale a partire proprio dalle prime fasi della produzione. E sempre in quest’ottica, già nel 2018 Audi ha avviato un programma specifico, anche in questo caso in collaborazione con i fornitori, che ha l’obiettivo di tagliare le emissioni di CO₂ lungo tutta la catena di fornitura.

Processi efficaci

Le misure che hanno un maggior potenziale sono quelle che riguardano i circuiti di riciclo dei materiali, il conseguente incremento dell’utilizzo di materiali secondari e riciclati, l’uso di materiali polimerici e di energia elettrica proveniente da fonti rinnovabili.

Si prevede che tutti questi processi possano essere pienamente efficaci entro il 2025, e che in media permetteranno di risparmiare 1,2 tonnellate di CO₂ per ogni veicolo prodotto.

Altri articoli

Confimprese Italia : “Il Black Friday 2024 avrà meno meno appeal”

Do We: Il nuovo brand croato di moda si impegna per la sostenibilità in partnership con World Sustainability Foundation

CLESSIDRA FACTORING: UTILE NETTO A 3 MLN DI EURO, GIÀ OLTRE IL 2023 IMPIEGHI E TURNOVER IN CONTINUA CRESCITACLESSIDRA FACTORING: UTILE NETTO A 3 MLN DI EURO, GIÀ OLTRE IL 2023